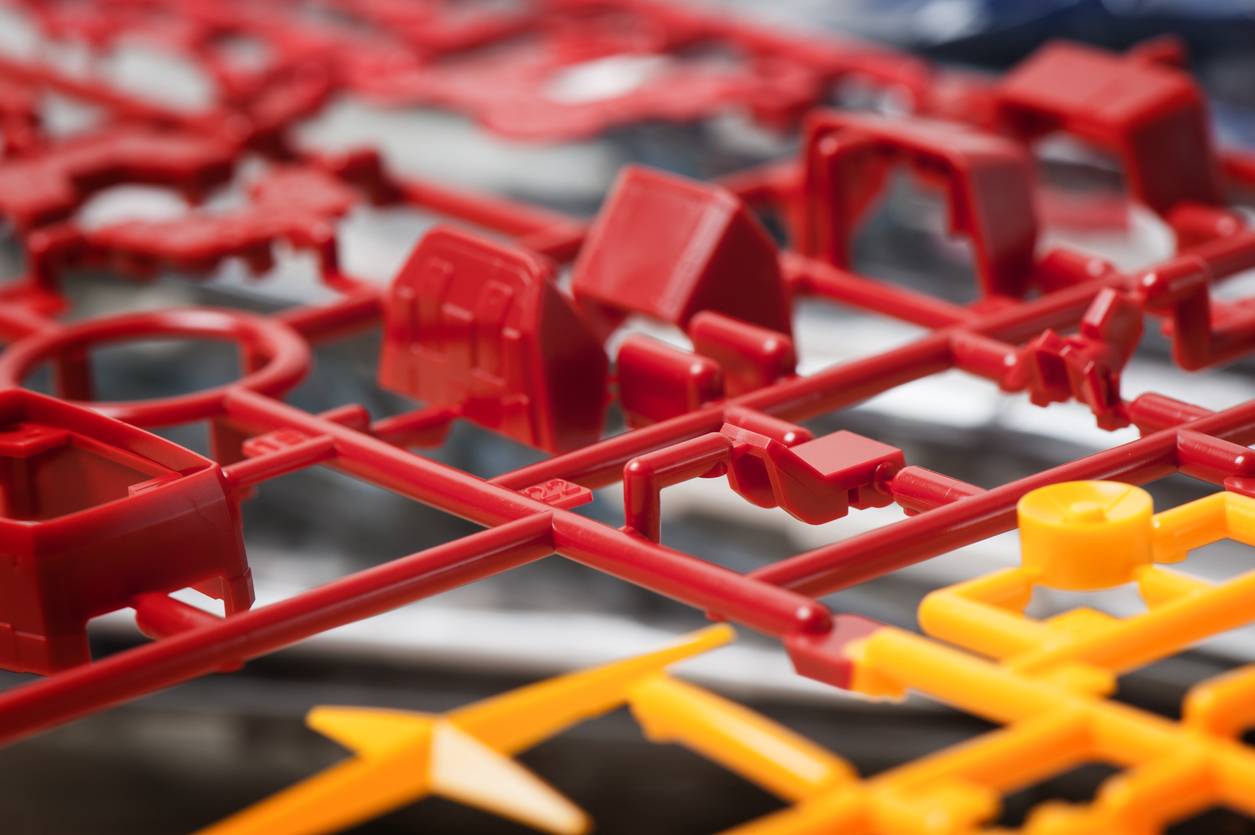

Le moulage par injection de plastique est généralement privilégié pour la fabrication de très grandes séries de pièces. Ce processus de haute précision vise à reproduire des pièces particulièrement complexes par la pression du plastique dans un moule. Gros plan sur les avantages d’une telle méthode.

Le moulage par injection de plastique est un procédé polyvalent

Techniquement, le moulage par injection de plastique s’effectue en plusieurs étapes. Dans un premier temps, la matière thermoplastique sera ramollie puis injectée sous pression dans un moule froid. La matière se solidifie systématiquement au contact des parois froides du moule. La pièce prend forme puis vient la phase de démoulage. Cette méthode polyvalente permet en effet la mise en œuvre de diverses matières thermoformables dont les matières thermoplastiques, les alliages, les métaux ainsi que les céramiques techniques. Le moulage par injection de plastique, selon Plastisem, est privilégié pour la création d’une grande variété de produits issus de différentes matières. Avec un taux de production élevé, ce procédé se révèle efficace et rentable.

Moulage par injection de plastique : produisez de grandes quantités en peu de temps

Le moulage par injection plastique s’avère utile dans les domaines d’activité qui nécessitent des pièces durables et solides. Cette méthode permet de fabriquer de très grandes quantités de pièces dans des délais relativement courts. Plus encore, il est possible de mouler plusieurs types de plastiques simultanément via la technique de co-injection. Dans tous les cas, l’automatisation du process vise à réduire les coûts de fabrication. En principe, un seul opérateur se charge de contrôler et de gérer les machines et les robots indispensables au moulage par injection de plastique. En d’autres termes, la main-d’œuvre est réduite, d’où l’économie de coût qui est répercutée sur les clients finaux. Outre la rapidité et l’automatisation du processus de fabrication, le moulage par injection plastique se veut respectueux de l’environnement. Les déchets générés sont de ce fait broyé puis réutilisés.

Les produits fabriqués sont généralement de haute qualité et durables

Le moulage par injection de plastique se démarque par une extrême précision, permettant de réaliser des pièces extrêmement fines ou pourvues de formes très complexes. Cette technique est très utilisée par les grands industriels spécialisés dans la production de séries de pièces qualitatives, durables et résistantes. De plus, les fabricants disposent d’une grande liberté de conception, d’autant que la technique est compatible avec divers types de plastiques biodégradables, biosourcés ou encore recyclés. Attention, le moindre détail compte dans le cadre de la conception de pièces moulées par injection de plastique. Le but étant d’optimiser les limites en termes de qualité et de précision. Pour ce faire, les experts utilisent des logiciels qui se basent sur des données issues notamment de la tomographie assistée par ordinateur. La technologie permet également d’identifier les éventuels défauts dus au processus de moulage ou au moule. Bref, chaque pièce en plastique est inspectée avec précision.

Divers matériaux peuvent être utilisés dans le processus de moulage par injection de plastique

Le choix du procédé de fabrication des pièces en plastique repose sur plusieurs paramètres : la forme de la pièce, le volume/prix, le délai de réalisation ainsi que le type de matériau. Il s’agit surtout de concilier les contraintes fonctionnelles et esthétiques au coût. D’autant que le choix se révèle très large parmi les différents types de plastiques :

Les thermoplastiques

Les thermoplastiques sont privilégiés pour leurs propriétés. En effet, ce type de matériau peut subir plusieurs cycles de fusion et de durcissement sans pour autant se dégrader. Ils se déclinent sous forme de petites feuilles ou de granulés destinés notamment au moulage par injection de plastique exempt de liaisons chimiques. Dans la grande famille de thermoplastiques figurent l’Acrylique (PMMA), le Polyamide (PA), l’Acrylonitrile butadiène styrène (ABS), l’Acide polylactique (PLA), le Polycarbonate (PC), le Polyéthylène (PE), le Polypropylène (PP) ou encore le Polychlorure de vinyle (PVC).

Les plastiques thermodurcissables

La forme des plastiques thermodurcissables est irréversible suite à une polymérisation. Ce type de matériau se décompose sous l’effet de la chaleur et ne peut pas se reformer une fois qu’ils sont refroidis. Autrement dit, le recyclage se révèle impossible dans le cas des plastiques thermodurcissables. Il s’agit entre autres de l’Ester de cyanate, du Polyester, de l’Époxy, du Polyuréthane, du Silicone ou encore du Caoutchouc vulcanisé.

Quel est le coût du moulage par injection de plastique ?

Quel que soit le type de plastique utilisé, le coût de production d’une pièce inclut le coût de la matière première, l’énergie nécessaire pour la fabrication. À ceux-là s’ajoutent le montage du moule, la main-d’œuvre ainsi que les finitions d’usage. Le budget prévisionnel pour une présérie en sous-traitance en utilisant un moule existant varie de 500 à 1 000 euros. En revanche, les coûts sont revus à la hausse s’il faut encore inclure celui des moules. Les dépenses peuvent néanmoins être réduites grâce à l’optimisation des cadences de production. Ainsi, le budget alloué pour le développement et la fabrication de moules peut aller de 1 000 à 200 000 euros en fonction de leur nombre et de leur complexité.

Le coût du moulage par injection plastique implique également le coût du développement par un bureau d’études. Les plasturgistes tiennent compte du volume d’heures de design, du nombre de simulations nécessaires, ainsi que l’étude de résistance. Les experts doivent également réaliser des moules prototypes et prévoir plusieurs essais avant de valider le plan de la pièce. Le budget alloué pour le développement d’un produit peut atteindre les 30 000 euros.

Pour mieux prévoir le coût d’un moulage par injection de plastique, il convient de découper le projet en trois devis. Un premier devis sera dédié à la fabrication des outillages, dont le moule, un second devis se réfère à la fabrication des pièces, tandis qu’un troisième devis est relatif à la phase de développement. Quoi qu’il en soit, les dépenses engendrées dépendent du temps de cycle. Ce paramètre augmente en fonction de l’épaisseur des parois et de la durée de refroidissement. En d’autres termes, une éventuelle surépaisseur risque d’augmenter le temps de cycle et, in fine, de réduire la productivité. Les experts usent de leur savoir-faire pour réduire au maximum les épaisseurs inutiles. Cette précaution permet aussi de réaliser quelques économies en énergie et en matière première.